リバースエンジニアリング

リバースエンジニアリングでのCAE活用

リバースエンジニアリングには、以下のようなさまざまな期待や可能性があります。

- 過去の自社製品をデジタル化したい

- 図面や製品を含め、CADデータが得られない製品をデジタル化し、ベンチマークを行いたい

- 量産品形状のバラツキを解析して、金型設計に生かしたい

- 試作品の製造誤差を確認したい

リバースエンジニアリングの適用領域

主に以下の適用領域で利用されています。

形状設計

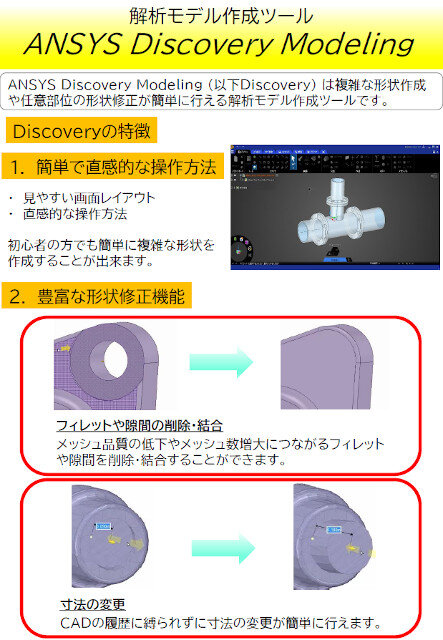

クレイモデルを作成し、それを計測してCADモデルを作成します。CADデータのない他社製品や旧製品などのCADモデルの作成も行われます。

性能設計

パネル部品のスプリングバック、プレス加工後の板厚分布、樹脂部品のヒケ、反りなど、現物の誤差要因を考慮するために、実験対象の現物を計測して現物と同じ形状で解析を行います。

また、鋳造部品の湯流れシミュレーションの精度検証や、衝突実験後の車両の変形モードを計測し、解析モデル精度の検証を行ったり、溶接時の疲労破壊の解析をしたりなどの用途にも利用可能です。

製品検査

検査工程で現物形状を計測し、CADデータと比較して製品のバラツキを評価したり、異なる製造条件下での形状変化を把握して製造条件を最適化したりします。

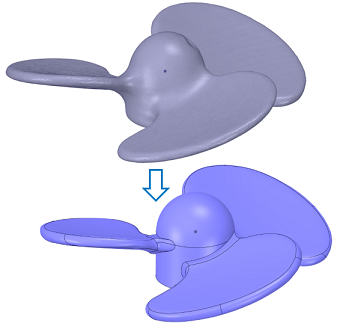

最近では、製品をカットし計測を行うだけでなく、業務の効率化のために、三次元計測から解析モデルを作成し、解析を行って評価することが増えてきております。

リバースエンジニアリングに解析を用いるメリットと課題

リバースエンジニアリングのために解析を用いるメリットは、以下のようなものがあります。

- 強度解析、流体解析など、製品をさまざまな角度から評価できる

- さまざまな解析条件で評価できる

- 計測点でない点の評価もできる

- 解析モデルはのちに再利用できる

時間が限られている中で、最大限の成果を得たいという理由で解析に期待する部分は大きいと思いますが、現状では以下のような課題もあります。

- そもそも計測できない箇所がある

- 計測データの解像度が低く、そのままでは使えないことがある

- 計測データからCAD形状を作るのに非常に手間がかかる

- CADを扱える方に依頼をするのにハードルが高い

利用例動画

概要動画

自動サーフェス作成